上海振华重工(集团)股份有限公司(ZPMC)作为重型装备制造行业的知名企业,其岸边集装箱桥式起重机(岸桥)产品在全球市场占有率超过70%。岸桥结构复杂,在结构制造和结构转运过程中涉及大量的起重转运作业;岸桥产品制作完成后整机上船发运也涉及大量的船运绑扎作业。因此,在岸桥结构上设计有大量的吊耳构件用于起重绑扎作业。同时,根据用户需求,不同岸桥产品的起重能力、设计要求各不相同,导致吊耳构件起重能力各不相同,且吊耳大小和焊缝类型多样。由于吊耳构件是典型的岸桥小型非标产品,无法依靠传统机器人实现吊耳智能化制作,目前仍完全依赖人工且生产工艺落后,需要大量焊工来保证进度,焊工劳动强度大,焊接质量也不稳定,焊后需要进行大量焊接修补和打磨作业。

现阶段随着人工成本逐年攀升,焊工、打磨工等高危工种“招工难、用工荒”的局面愈发突显,在岸桥产品构件的制作中亟待利用自动化生产技术来实现减人增效,降低生产成本。近年来,随着高效焊接方法和柔性化焊接系统的发展,传统焊接机器人以其高稳定性、高生产质量、高效率等优点,被广泛应用于汽车、钢结构行业中,通过示教、电弧跟踪、激光跟踪等焊缝跟踪方法可实现薄板单道焊缝自动化焊接,但焊接机器人应用于非标产品上的成功实例却极少,究其原因是传统焊接机器人在非标产品上具有示教耗时长、编程复杂、装配要求高等局限性,很难在实现非标构件自动化制作的同时保证制作效率,并且传统机器人对工人编程操作要求高,不适用于工业非标构件的自动化生产,而激光跟踪、电弧跟踪目前多适用于单道焊缝的焊接。

如何基于传统机器人实现港机吊耳构件的自主化焊接是企业亟待解决的生产痛点。对吊耳构件进行机器人可行性试验,结果表明:传统示教机器人整体制作效率较低;目前最快捷的参数化编程也需焊前由操作工人根据构件尺寸信息输入对应尺寸,调用对应焊接工艺,并且需要适合工件的工装卡具进行定位,焊前装配工作量大。因此,针对港机吊耳结构件,提出采用视觉全景拍照识别技术搭配3D激光视觉技术的复合传感方式,实现精确测量跟踪焊缝的目的,免去焊前编程示教环节。另外,通过工件轮廓与坡口尺寸信息模型匹配,搭配运动路径自动规划、焊接顺序自动排序、焊道自动排布、工艺规程自动调用等多种智能功能,快速实现圆弧、圆、椭圆等不同形状吊耳构件的免示教智能化焊接。通过联合应用3D视觉识别技术和多层多道自动焊工艺,可显著降低人工作业的劳动强度,提高焊缝成型质量,并且焊后无需打磨修补作业,不仅节约人工和焊材成本,而且生产效率也提升40%以上。

试验内容

1.1 试验材料和方法

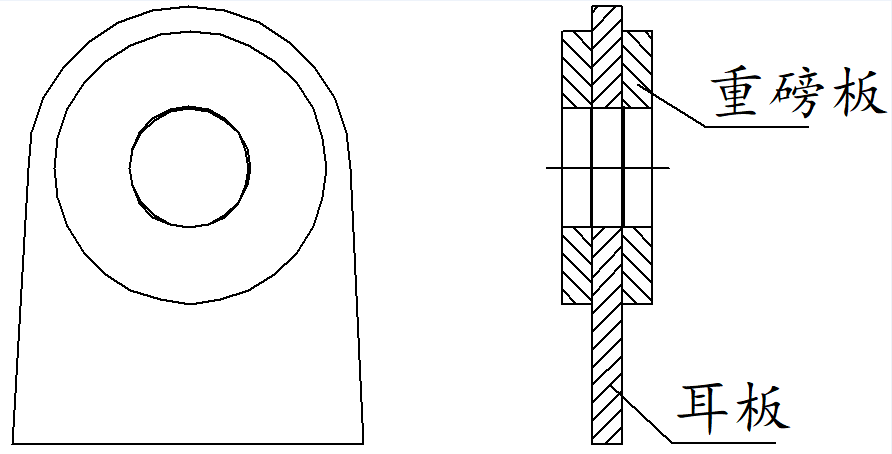

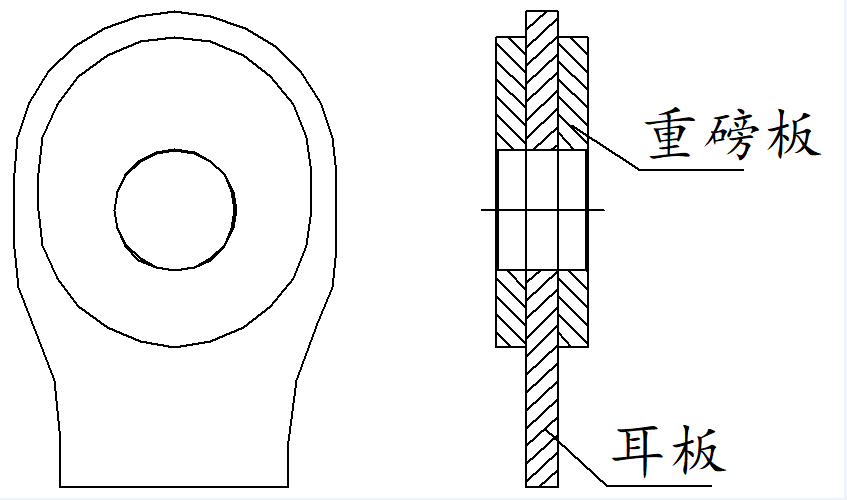

吊耳构件主要由1块耳板和2块重磅板组成,重磅板起到加强作用。根据吊耳起升能力不同,在重磅板上开设大小不等的焊接坡口,以提高受力强度。根据不同连接位置情况,吊耳构件有多种结构类型,主要有圆形、椭圆形、圆缺形吊耳,且大小各不相同。吊耳构件类型见图1。

(a)圆形吊耳

(b)椭圆形吊耳

(c)圆缺型吊耳

图1 吊耳构件类型

为研究3D视觉技术在不同类型吊耳构件上应用的可行性,本次试验分别针对圆形、圆缺形、椭圆形等3种类型,试验母材材质为Q345B,各选取1种规格进行图像识别和焊缝定位功能的对比试验,并且根据其重磅板坡口大小,对不同大小坡口(0 mm、12 mm、14 mm、16 mm)进行激光识别跟踪和焊接的对比试验。岸桥吊耳试件尺寸信息见表1。

表1 岸桥吊耳试件尺寸信息

利用具有3D智能图像视觉和激光识别功能的智能机器人设备进行本次试验,研究视觉拍照识别和激光识别跟踪技术在实际生产制作中应用的可行性。

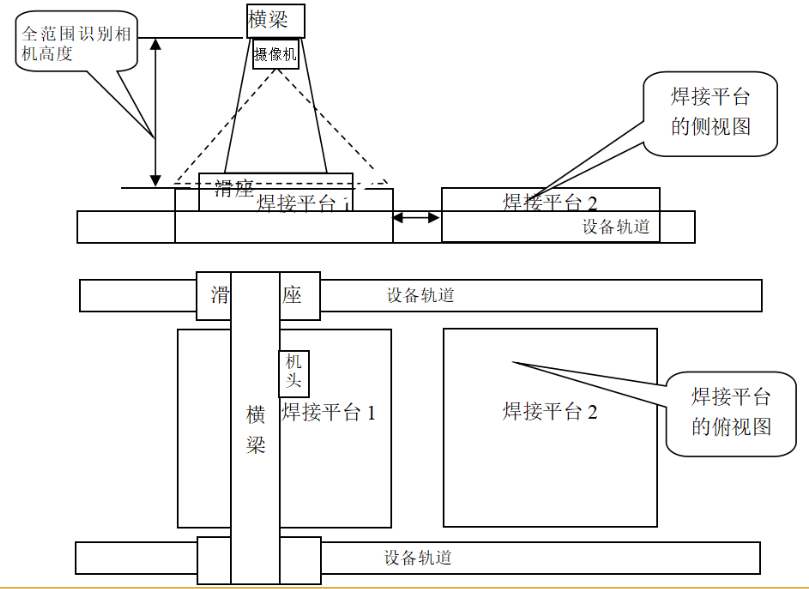

智能视觉识别机器人主要由龙门架、设备轨道、焊接机头、焊接平台等组成,主要依靠安装在横梁下方中间位置的摄像机对焊接平台进行整体视觉拍照定位,视野范围正好覆盖1个焊接平台的大小范围。焊接平台上摆放的吊耳组件经整体视觉定位后,机器人自动进行图像处理和路径规划,再利用焊接机头上配备的激光视觉采集装置扫描吊耳重磅板的坡口,进行坡口精确定位、构件尺寸和重磅板厚度信息采集,然后进行数据处理生成焊接运动程序,并自动调用焊接工艺数据进行焊接。智能视觉识别机器人示意图见图2。

图2 智能视觉识别机器人示意图

1.2 视觉拍照识别试验

基于图像拍照识别技术,在工作系统的全景识别功能下,采用高清视觉定位摄像机识别吊耳重磅板外轮廓并实现粗定位。一方面,依靠强光灯在多个不同角度对焊接平台上的结构件进行强光照射,视觉识别系统对多个不同光线角度拍摄的照片进行内部处理,通过图像合成技术计算得到各个吊耳构件的外形轮廓信息。另一方面,视觉识别系统利用系统内部算法计算拍摄的图形大小尺寸,并结合摄像机的角度高度信息进行合成处理,匹配出图形数据库中对应吊耳重磅板的尺寸大小信息,从而初步粗略确定构件的类型和外形尺寸信息。视觉拍照识别图见图3。

(a)图像拍摄角度1

(b)图像拍摄角度2

(c)图像合成处理示例

图3 视觉拍照识别图

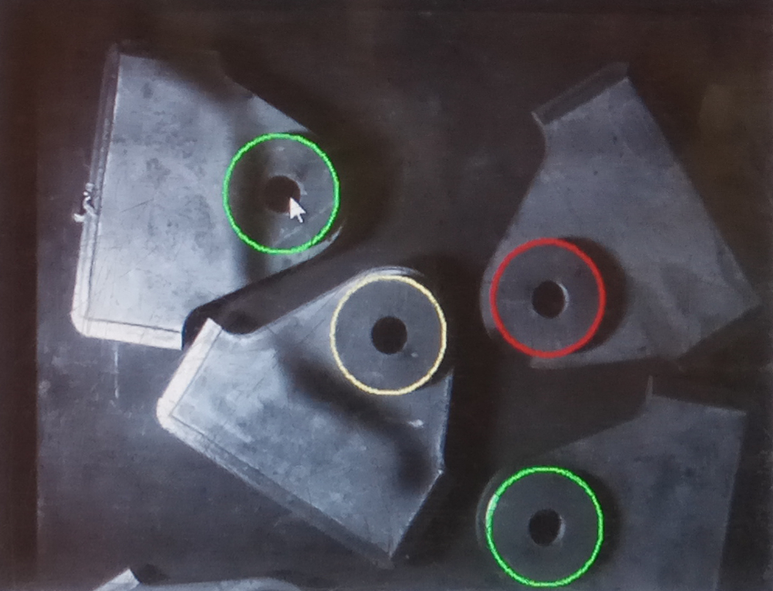

通过对不同类型吊耳重磅板进行视觉拍照,视觉识别系统成功识别出平台上摆放的3种不同类型的吊耳重磅板外形信息,并自动按照构件摆放位置的最短路径规划吊耳构件的焊接顺序。通过试验发现,采用智能拍照识别技术,可实现3种类型吊耳的拍照识别,并且该技术对工件装配摆放精度要求较低,仅需将待焊构件随意平放在焊接工作台平面上,整个过程不需任何工装卡具定位,不需搭配复杂的变位机,而且焊前不需进行任何示教、编程工作,大幅减少焊前准备工作时间,此外对操作工人的操作要求较低,基本可实现一键式自动化操作。视觉识别系统识别图像见图4。

(a)圆形视觉识别图

(b)椭圆视觉识别图

(c)圆缺视觉识别图

图4 视觉识别系统识别图像

1.3 激光识别和跟踪试验

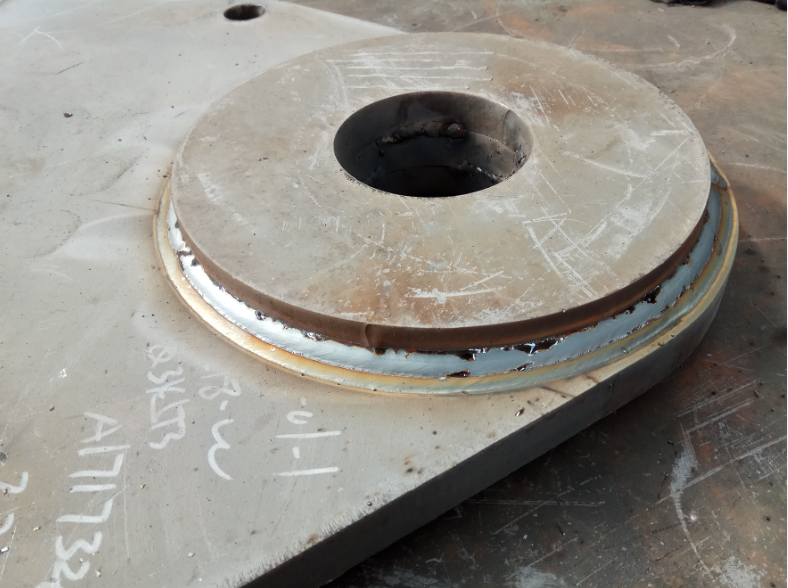

在视觉拍照识别试验完成后,视觉识别系统已经完成吊耳构件重磅板的外形轮廓识别和摆放位置的粗定位。机器人通过自动控制焊接机头运行至待焊构件相平位置,通过焊枪端部的激光扫描装置向吊耳构件的坡口位置发射线状激光条,扫描得到坡口信息。激光识别跟踪图见图5。

图5 激光识别跟踪图

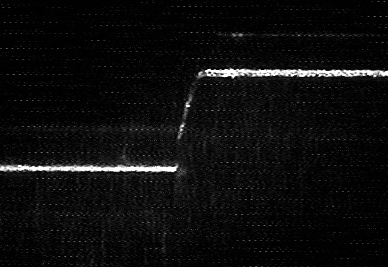

另外,为了保证工件在摆放不平整、加工有误差的情况下仍然可以在需要位置进行精确焊接,焊枪端部同时配备激光视觉传感器,用于精确测量工件在高度和外轮廓上的误差。激光视觉传感器与摄像机配合,将激光结构光照射在工件上,摄像机拍摄激光结构光图片,再经过图像处理算法提取特征点获取工件信息。通过提取图片中激光线转折点信息,便可获取工件的厚度尺寸、高低位置、坡口深度等信息,最终实现焊缝精确定位和跟踪,并且能够自动识别坡口大小和重磅板板厚信息,自动确定坡口根部位置。激光结构光折线图见图6。

(a)坡口0mm激光折线图

(b)坡口12、14、16mm激光折线图

图6 激光结构光折线图

在完成坡口信息识别后,系统自动匹配焊接数据库中对应坡口大小的焊接工艺数据,进行吊耳重磅板坡口内焊缝的自动焊接和自动跟踪。待当前焊接作业的吊耳构件焊接完成后,机器人根据规划的焊接顺序自动运行至平台上下一个待焊工件位置进行寻位焊接,最终实现平台上所有构件的全自动焊接。

试验结果分析

通过对比试验,机器人的视觉拍照识别功能达到预期效果,可1次识别1个焊接平台上所有构件的外形信息,实现不同类型吊耳构件的粗定位、识别和路径规划功能,整个识别过程自动化程度高,人工操作简单,识别过程不需任何工装卡具定位,达到吊耳非标构件智能化识别的目标。另外,机器人的激光识别和跟踪功能也达到预期的精度和效果,实现不同大小坡口的信息提取,实现焊缝坡口内的精确定位和跟踪功能,并且结合机器人数据库中的多层多道焊接工艺,实现坡口焊缝的多层多道连续焊接,焊缝成型良好,满足焊接质量要求,并且焊后基本不需要进行打磨修补作业。吊耳焊缝成型图见图7。

(a)坡口0mm圆形吊耳

(b)坡口12mm圆形吊耳

(c)坡口14mm圆形吊耳

(d)坡口16mm圆形吊耳

图7 吊耳焊缝成型图

应用优势

通过对岸桥吊耳构件进行焊接可行性试验,发现采用3D视觉智能焊接技术后,吊耳构件制作效率明显提高,并且操作便捷性较高。

采用智能识别技术后,焊前不需任何编程、示教环节,通过视觉识别系统能够快速有效识别非标吊耳构件的外形、尺寸规格、坡口信息等关键焊接参数信息,识别智能化程度高。

在自动化焊接过程中不需要任何辅助工装卡具和变位机来定位吊耳构件,吊耳构件随意平放在工作平台上即可满足机器人焊接摆放要求。与传统焊接机器人相比,不仅节约大量工装卡具成本,而且大幅减少焊前装配作业时间,生产效率得到明显提高。

将3D视觉技术与多层多道焊技术相结合,操作工人一键式操作即可实现智能化焊接,整个过程操作简单,焊缝成型质量好,焊后基本无须打磨作业。